- Home /

- Chi siamo

Stabilimento in Italia

screenshot_region

60.000 m²Area totalescreenshot_region

crop_square

warehouse

30.600 m²Dedicati al magazzinoengineering

7.000Persone che lavorano nell'indottogroups

400Persone impiegatedeployed_code

26.000Unità vendute al giorno (calzature, abbigliamento, dozzine di guanti, dozzine di occhiali, dozzine di mascherine)Stabilimento in Albania

screenshot_region

40.000 m²Area totalescreenshot_region

crop_square

group_add

1800Persone impiegate direttamentesteps

10.000Paia di calzature prodotte ogni giorno

La storia

L’azienda nasce nel 1938 a Barletta con il nome di Cortelgomma, ad opera di Ruggiero Cortellino. Subito dopo la guerra il laboratorio artigianale produce calzature con suole realizzate utilizzando pneumatici di camion militari e tomaie ricavate dalle divise militari. L’intraprendenza e la passione del suo fondatore la trasformano nel giro di pochi anni in un’impresa moderna, capace di produrre centinaia di paia di calzature al giorno, distribuite nell’Italia intera.

Nel 1983 prende il nome di COFRA ed è attualmente gestita da Giuseppe Cortellino, figlio del fondatore, ed inizia il processo di internazionalizzazione dell’azienda. La sua continua crescita è il risultato di una gestione imprenditoriale accorta e di una cultura manageriale innovativa, che hanno portato l’azienda a diventare leader di mercato nel settore delle calzature per uso professionale, un brand riconosciuto in tutta Europa e nel resto del mondo. Dal 2004 iniziano la diversificazione e l’ampliamento della gamma di prodotto.

Il processo produttivoCOFRA controlla la totalità del processo produttivo, a garanzia di elevati standard qualitativi.

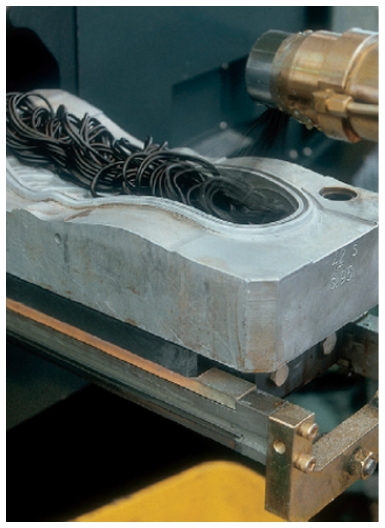

Selezione delle materie prime La fase produttiva inizia con l’acquisizione delle materie prime, selezionate con cura e sottoposte a test interni di accettazione, al fine di verificarne la rispondenza agli standard qualitativi.

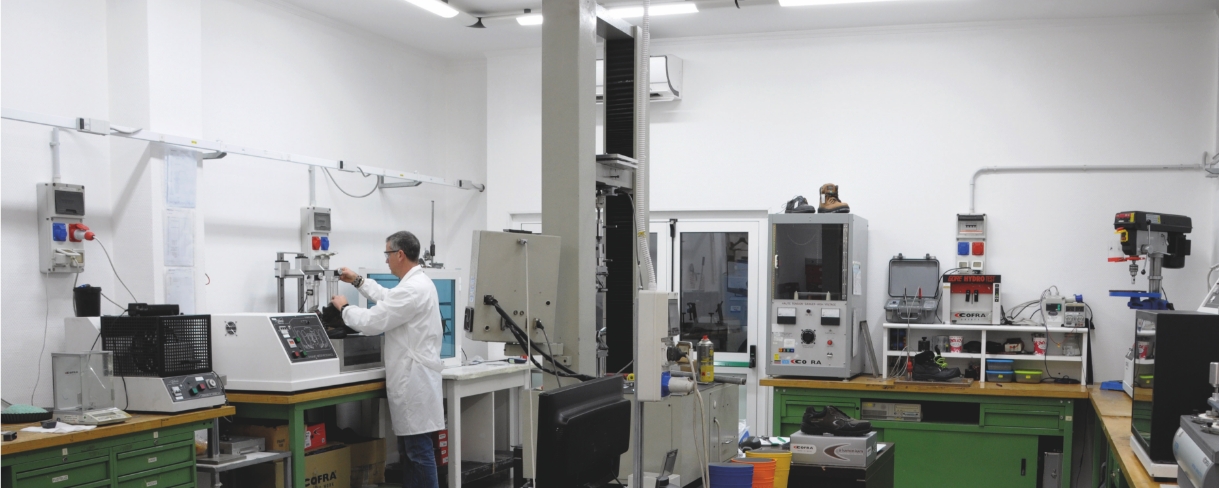

I laboratoriTest di laboratorio: due laboratori interni, uno chimico e uno fisico, effettuano tutti i test, sia sulle materie prime che sul prodotto finito, necessari per la successiva certificazione da parte degli enti autorizzati.

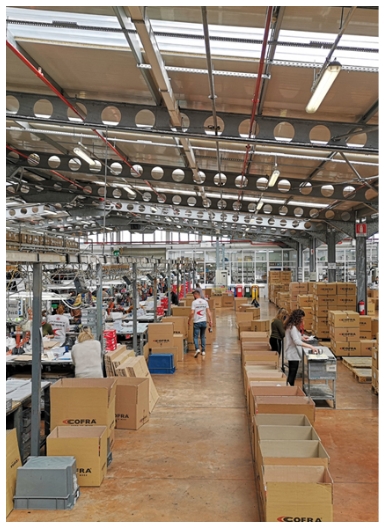

Stabilimento produttivo1.100 persone impiegate direttamente nella produzione di tomaie. 600 persone impiegate direttamente per l’applicazione delle suole.

Gli impianti produttiviNove macchine rotative ad iniezione diretta, con l’ausilio di robot antropomorfi applicati ed integrati con le rotative stesse, sono gestite e adattate alle singole esigenze produttive. Tre macchine rotative sono destinate alla produzione di battistrada in gomma e in poliuretano termoplastico (TPU) fino a quattro colori.

Produzione abbigliamento100 persone impiegate su due linee di produzione di abbigliamento da lavoro nelle fasi di taglio, cucitura e confezionamento.

Reparto logistico

In un efficientissimo magazzino semi-automatizzato di 30.600 m², organizzato secondo i più moderni criteri di logistica, con operazioni di picking gestite in radiofrequenza, sono quotidianamente coordinate spedizioni fino a 15.000 paia di calzature, 6.000 capi di abbigliamento, 5.000 unità fra dozzine di guanti, dozzine di mascherine e occhiali.

Impianto automatizzato di stoccaggio mercePer garantire il miglior servizio al cliente con tempi minimi di evasione ed estrema precisione nella preparazione degli ordini, l’azienda ha recentemente introdotto un importante impianto autostore di ben 1650 m², dall’elevata capacità di stoccaggio, che funziona con strategia del picking “goods to man”. 41 robot, in maniera totalmente automatizzata, prelevano gli articoli necessari a comporre ciascun ordine.

Composizione dei cartoni Su 6 postazioni gli operatori compongono i cartoni e li re immettono nella fase di automazione che consiste in una linea di confezionamento integrata, dove si svolgono le fasi di peso, nastratura, calcolo volume, etichettatura, chiusura e sigillatura. L’intervento dell’operatore consente infine lo smistamento per la successiva spedizione.

Su 6 postazioni gli operatori compongono i cartoni e li re immettono nella fase di automazione che consiste in una linea di confezionamento integrata, dove si svolgono le fasi di peso, nastratura, calcolo volume, etichettatura, chiusura e sigillatura. L’intervento dell’operatore consente infine lo smistamento per la successiva spedizione.

Verifica peso e volume Peso e volume vengono verificati per controllare la conformità rispetto ai dati presunti e riportati sulla etichetta applicata al cartone. In caso di difformità, il cartone viene scartato e ricontrollato.

Peso e volume vengono verificati per controllare la conformità rispetto ai dati presunti e riportati sulla etichetta applicata al cartone. In caso di difformità, il cartone viene scartato e ricontrollato.

Fluidità operativa Gli operatori sono dotati di un finger barcode scanner che garantisce una fluida operatività tenendo le mani libere. Per garantire la migliore ergonomia e spazi di lavoro confortevoli sgombri da ostacoli, i cartoni, solo quando vengono convogliati agli operatori, scendono da una iniziale quota di 3,20 m a 65 cm, altezza ottimale

Gli operatori sono dotati di un finger barcode scanner che garantisce una fluida operatività tenendo le mani libere. Per garantire la migliore ergonomia e spazi di lavoro confortevoli sgombri da ostacoli, i cartoni, solo quando vengono convogliati agli operatori, scendono da una iniziale quota di 3,20 m a 65 cm, altezza ottimale